Критическая роль инспекции трубопроводов в защите энергетической инфраструктуры

Нефтяная и газовая промышленность в значительной степени зависит от трубопроводов для доставки углеводородов от мест добычи к нефтеперерабатывающим заводам, распределительным центрам и, в конечном итоге, потребителям . Учитывая важность трубопроводов в этом процессе, крайне важно обеспечить их целостность и безопасность. Проверка трубопроводов в нефтегазовой отрасли — это нечто большее, чем просто стандартная процедура технического обслуживания. Это важный компонент защиты энергетической инфраструктуры, окружающей среды и населения вдоль маршрутов трубопроводов.

Важность обследования трубопроводов в нефтегазовой отрасли

Нефтяная и газовая промышленность управляет обширными сетями трубопроводов, которые охватывают континенты, пересекая различные территории, включая пустыни, горы и океаны. Эти трубопроводы уязвимы для различных опасностей, включая коррозию, механические повреждения, вмешательство третьих сторон и стихийные бедствия, такие как оползни и землетрясения. Если эти риски не контролировать, они могут привести к катастрофическим сбоям, приводящим к экологическому ущербу, человеческим жертвам и значительным финансовым потерям. Инспекция трубопроводов играет решающую роль в выявлении потенциальных угроз и снижении рисков до того, как они перерастут в чрезвычайные ситуации.

Распространенные методы обследования трубопроводов в нефтегазовой отрасли

При обследовании трубопроводов используются различные методы и технологии для оценки состояния трубопроводов и выявления дефектов или аномалий.

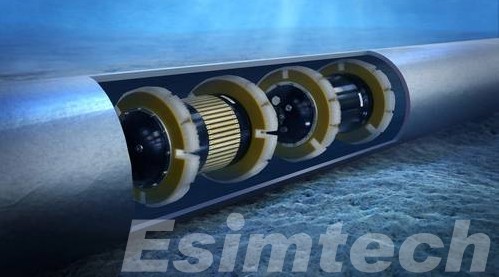

1. Линейная инспекция (ILI) или интеллектуальная очистка скребков.

Внутритрубная проверка, также известная как «умная очистка скребков», предполагает использование в трубопроводе специализированных инструментов проверки, известных как «умные скребки». Эти инструменты оснащены датчиками и инструментами, которые собирают данные по мере их прохождения по трубопроводу. Существуют различные типы «умных свиней», предназначенных для обнаружения конкретных дефектов.

- Утечка магнитного потока (MFL): скребки MFL используют магниты для обнаружения изменений напряженности магнитного поля, вызванных потерей металла, например коррозией и эрозией.

- Ультразвуковой контроль (UT): скребки UT используют ультразвуковые датчики для измерения толщины стенок и обнаружения дефектов, таких как трещины, расслоения и аномалии сварных швов.

- Электромагнитные акустические преобразователи (ЭМАП): поршни ЭМАТ используют электромагнитные волны для генерации ультразвуковых сигналов, что позволяет обнаруживать дефекты без прямого контакта со стенками трубопровода.

ИЛИ эффективен при обследовании длинных участков трубопроводов и позволяет обнаружить широкий спектр дефектов, включая коррозию, трещины, вмятины и аномалии сварных швов.

2. Визуальный осмотр

Визуальный осмотр включает визуальный осмотр внешней поверхности трубопровода на наличие признаков повреждений, коррозии, утечек или вмешательства третьих лиц. Инспекторы могут ходить по маршруту трубопровода, использовать летающие дроны, оснащенные камерами, или использовать транспортные средства с дистанционным управлением (ROV) для доступа к удаленным или труднодоступным районам. Визуальный осмотр необходим для обнаружения поверхностных дефектов и аномалий, которые могут указывать на потенциальные проблемы с целостностью.

3. Исследование катодной защиты

Катодная защита — это метод борьбы с коррозией, используемый для предотвращения коррозии металлических трубопроводов путем применения электрического тока или защитных анодов. Исследования катодной защиты оценивают эффективность систем катодной защиты путем измерения потенциалов между трубой и почвой и проверки расходных анодов на наличие признаков коррозии или истощения. Эти обследования помогают обеспечить адекватную защиту трубопроводов от коррозии.

4. Тестирование акустической эмиссии (AE)

Акустико-эмиссионное тестирование включает обнаружение переходных акустических сигналов, излучаемых ростом дефектов или трещин внутри трубопровода. AE может выявить активную коррозию или дефекты, которые могут представлять опасность отказа. Это особенно полезно для обнаружения дефектов в трубопроводах, находящихся под давлением, или мониторинга роста дефектов с течением времени.

5. Георадар (георадар)

Геолокационный радар использует электромагнитные волны для обнаружения изменений в подземных материалах, таких как наличие пустот, полостей или металлических объектов. Георадар используется для обнаружения заглубленных трубопроводов, оценки их глубины и выявления потенциальных опасностей, таких как близлежащие раскопки или движение грунта.

6. Системы удаленного мониторинга

В системах дистанционного мониторинга используются датчики, расположенные по всему трубопроводу, для постоянного мониторинга температуры, давления, скорости потока и вибрации. Любые отклонения от обычных условий эксплуатации могут привести к срабатыванию сигналов тревоги, что позволит операторам быстро проанализировать любые проблемы. Системы удаленного мониторинга предоставляют данные о работе трубопровода в режиме реального времени, помогая выявить возможные проблемы с целостностью до того, как они станут аварийными.

Технологии, способствующие прогрессу в области контроля трубопроводов

Достижения в области технологий произвели революцию в процессах проверки трубопроводов, обеспечив более точную, эффективную и экономичную оценку целостности трубопровода.

1. Расширенный анализ данных

Сложные технологии анализа данных обрабатывают огромные объемы данных проверок, собранных из различных источников, таких как встроенные инструменты проверки, датчики и визуальные проверки. Эти инструменты используют алгоритмы и подходы машинного обучения для обнаружения закономерностей, тенденций и аномалий в данных. Операторы могут оптимизировать графики технического обслуживания, расставлять приоритеты в ремонте и избегать дорогостоящих сбоев, анализируя предыдущие данные и прогнозируя возможные неисправности.

2. Искусственный интеллект (ИИ) и машинное обучение

Алгоритмы искусственного интеллекта анализируют данные проверок для обнаружения и классификации дефектов, прогнозирования будущих сбоев и оптимизации графиков технического обслуживания. Методы машинного обучения позволяют алгоритмам постоянно улучшать свою производительность, обучаясь на новых данных и адаптируясь к меняющимся условиям. Системы на базе искусственного интеллекта могут автоматизировать анализ данных, уменьшить количество человеческих ошибок и предоставить операторам полезную информацию, повышая эффективность принятия решений и эффективность проверки трубопроводов.

3. Передовые датчики и технологии обработки изображений

Миниатюрные датчики, дроны и технологии аэрофотосъемки предоставляют данные высокого разрешения о состоянии трубопровода, что позволяет более точно обнаруживать и оценивать дефекты. Усовершенствованные датчики могут измерять такие параметры, как температура, давление, скорость потока, скорость коррозии и толщина стенок, обеспечивая мониторинг производительности трубопровода в режиме реального времени. Дроны, оснащенные камерами и датчиками LiDAR (Light Detection and Ranging), могут проводить воздушные проверки трубопроводов в отдаленных или недоступных районах, что снижает потребность в наземных инспекционных бригадах и повышает безопасность.

4. Роботизированные инспекционные устройства

Роботизированные платформы и автономные инспекционные машины, оснащенные датчиками и камерами, могут перемещаться внутри трубопроводов, проводить проверки и собирать данные в опасных или недоступных средах. Эти роботизированные устройства могут получить доступ к труднодоступным или опасным для человека местам, например, к трубопроводам, зарытым под землей или погруженным под воду. За счет автономной проверки трубопроводов и передачи данных в режиме реального времени роботизированные инспекционные устройства повышают эффективность и снижают риск для инспекторов-людей.

5. Методы неразрушающего контроля (NDT)

Методы неразрушающего контроля, такие как ультразвуковой контроль (УЗК), рассеяние магнитного потока (МФЛ), электромагнитно-акустические преобразователи (ЭМАП) и контроль направленной волной (ГВТ), позволяют обнаруживать дефекты и аномалии в стенках трубопровода, не причиняя ущерба сам трубопровод. Эти методы позволяют получить подробную информацию о состоянии трубопровода, включая наличие коррозии, трещин, дефектов сварных швов и других проблем с целостностью.

Технология моделирования, используемая при контроле трубопроводов

Технологии моделирования все чаще используются при проверке трубопроводов для повышения качества обучения, оптимизации стратегий проверки и моделирования различных сценариев эксплуатации.

1. Обучение и образование

Технология моделирования обеспечивает реалистичную и интерактивную среду обучения инспекторов трубопроводов. Стажеры могут отработать несколько сценариев проверки, таких как навигация по трубопроводам, оценка данных проверки и обнаружение дефектов. Моделирование виртуальной реальности (VR) и дополненной реальности (AR) позволяет слушателям погрузиться в реалистичную среду, улучшая их понимание процедур проверки и улучшая их навыки принятия решений. Кроме того, технология моделирования позволяет стажерам отрабатывать процедуры реагирования на чрезвычайные ситуации, такие как протоколы обнаружения утечек и отключения, в безопасной и контролируемой среде.

2. Планирование и оптимизация проверок

Технология моделирования помогает оптимизировать стратегии проверки, моделируя различные сценарии проверки и оценивая их эффективность. Операторы могут моделировать развертывание инструментов проверки, таких как «умные скребки» или дроны, вдоль маршрута трубопровода и оценивать такие факторы, как зона покрытия, скорость и экономическая эффективность. Анализируя результаты моделирования, операторы могут выявлять потенциальные проблемы или узкие места и соответствующим образом корректировать планы проверок, чтобы максимизировать обнаружение дефектов и обеспечить тщательный охват трубопровода.

3. Оценка и управление рисками

Технология моделирования позволяет операторам оценивать и снижать риски, связанные с инспекцией трубопроводов. Операторы могут моделировать различные сценарии риска, такие как отказы оборудования, экологические опасности или вмешательство третьих лиц, и оценивать их потенциальное влияние на целостность и безопасность трубопровода. Путем количественной оценки рисков и выявления потенциальных уязвимостей операторы могут разрабатывать стратегии снижения рисков и принимать упреждающие меры для минимизации вероятности инцидентов или аварий во время операций по проверке трубопроводов.

4. Оценка эффективности и постоянное улучшение

Технология моделирования позволяет операторам оценивать работу инспекционного оборудования и процедур в моделируемых условиях. Операторы могут моделировать работу различных инспекционных инструментов, датчиков и технологий в различных условиях эксплуатации и оценивать их точность, надежность и эффективность. Анализируя результаты моделирования, операторы могут определить области, требующие улучшения, и внедрить улучшения для оптимизации процессов проверки и повышения общей производительности.

5. Планирование реагирования на чрезвычайные ситуации

Технология моделирования облегчает планирование реагирования на чрезвычайные ситуации за счет моделирования гипотетических неисправностей или аварий на трубопроводе и оценки вариантов реагирования. Операторы могут моделировать утечки, разрывы и отказы оборудования, чтобы оценить эффективность методов реагирования на чрезвычайные ситуации, таких как обнаружение утечек, процессы остановки и меры сдерживания. Моделирование позволяет операторам обнаруживать слабые места в планах реагирования на чрезвычайные ситуации, разрабатывать методы реагирования и поддерживать готовность к эффективному минимизации последствий проблем с трубопроводом.

6. Соблюдение нормативных требований и отчетность

Технология моделирования помогает операторам соблюдать нормативные требования, моделируя инспекционную деятельность и создавая отчеты для целей соблюдения нормативных требований. Операторы могут моделировать процессы проверки, записывать данные проверки и создавать подробные отчеты, документирующие результаты проверки, выводы и корректирующие действия. Технология моделирования помогает обеспечить прозрачность, отслеживаемость и подотчетность в операциях по проверке трубопроводов, способствуя соблюдению нормативных стандартов и требований.

Заключение

Проверка трубопроводов является важнейшим аспектом поддержания целостности, безопасности и надежности нефтегазовой инфраструктуры. Операторы могут заранее обнаруживать и устранять возможные угрозы целостности трубопровода, используя сочетание методов проверки и передовых технологий. Процессы проверки трубопроводов станут более сложными, что позволит операторам опережать возникающие проблемы и обеспечивать непрерывную безопасную эксплуатацию энергетической инфраструктуры.

Технология моделирования играет ценную роль при проверке трубопроводов. Применение технологии моделирования при проверке трубопроводов все еще развивается, ее интеграция в процессы проверки трубопроводов еще больше повысит эффективность, безопасность и надежность управления критически важной энергетической инфраструктурой.